动车组底盖板铆钉性能调查

周 洋

(青岛四方庞巴迪铁路运输设备有限公司,青岛 266111)

摘 要: 本文对动车组底盖板铆钉性能进行调查研究,该研究是在正式运营线路的动车组上实施的,通过测量底盖板的加速 度和应力等方法,试验结果发现实际运营过程中大部分时间底盖板会出现剧烈的振动。为了降低安全事故的出现,通过增加橡胶支撑和增加不锈钢铆钉的方法来解决振动问题。

关键词: 底盖板;铆钉;振动;加速度;安全;

中图分类号:TB534+.3 文献标识码:A

动车组良好的技术状态是进行安全有序运营的重要保证,对动车组车辆进行及时完全的检修保养是保证车辆技术状态的必要手段。我国动车组检修制度是人工维修为主的检修制度, 存在一定程度的外观判断现象, 但是通过外观很难准确地判断出一些零部件的状态,常常会出现一些隐藏性故障, 一旦某一时间点集中爆发, 会给动车组的运营带来极坏的影响。为此动车组研发设计企业会对易爆发故障的风险部件进行一定的技术测试和评估,以达到风险控制的目的,从而保证动车组运营的安全性。

动车组几乎所有的电气设备都悬挂在车体上,同时为了保证所悬挂设备的防水、防尘和防击打等考虑,在下部及侧面都增加保护板。按照行业的叫法,下面的保护板称之为底盖板,侧面保护板称之为裙板。底盖板是通过铆钉固定在车体的横梁上,且底盖板与悬挂设备之间一般会有一定的空隙。本文主要对动车组设备舱底盖板处的铆钉通过试验的方法进行了技术评估。

1 试验分析

1. 1 试验搭建

试验选用2330mm×1780mm 的底盖板样件进行试验。 该底盖板所使用的是开口型平圆头抽芯铝铆钉, ISO15977-4×12-AIA/ST-H [1-3] 。主要测量底盖板的加速度,应力和压力载荷。试验分静态和动态 (最高试验速度200km/h) 两个工况。测试试验传感器型号清单如表1。

1. 2 试验工况

静态工况: 在车辆静止状态下,用力锤快速敲击底盖板样件中心,振动停止后,再次敲击, 共敲击10次。连续记录底盖板样件上的加速度测点数据,通过数据获 得样件振动特性。

动态工况: 车辆运行前, 各测点数据进行清零,开始记录数据。车辆运行过程中,连续记录各测点数据。 其中动态试验按正式运营的速度进行试验。通过列车车载系统获得列车速度曲线, 200km/h速度级占总速度级的

50%左右。数据处理时通过平均修正获得各速度级动态特性。

表1 测试设备 单位: 个

序号 | 名称 | 型号 | 数量 |

01 | 加速度计 | B&K4573D | 6 |

02 | 应变片 | HBM-KFG-5-120-C1 | 11 |

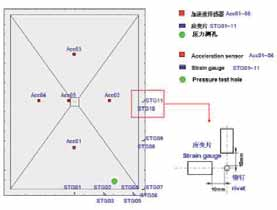

测试点布局如图1:

图1 测试点布局图

1. 3 试验结果

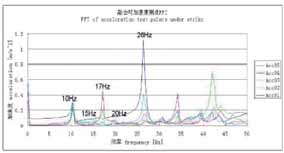

静态工况加速度测点进行快速傅立叶变换[4]后平均修正曲线如图2。从图可以看出, 第一阶主振动频率为 10Hz,主振动频率还包括15Hz , 17Hz和20Hz。

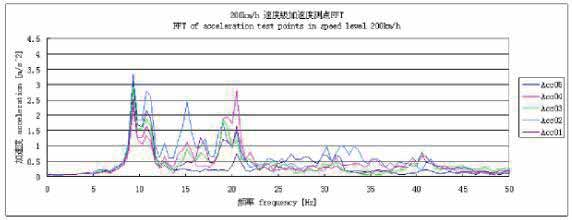

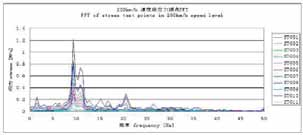

动态工况下200km/h速度级加速度和应力进行快速 傅立叶变换后的曲线见下图3-4。从图可以看出,10Hz、15Hz和20Hz被显著激起,从而说明该底盖板样件在该速度下长时间剧烈运动。

试验说明,底盖板样件在正常运营时,在相当长的时间内发生了共振现象, 且由于样件系统阻尼较小, 致使共振发生时,对激励的放大能力强,振动剧烈。剧烈的振动对铝铆钉产生了高疲劳载荷,极易导致铝铆钉断裂。

图2 静态工况下加速度的FFT曲线

图3 动态工况 (200km/h速度级) 加速度的FFT曲线

图4 动态工况 (200km/h速度级)应力的FFT曲线

2 改进方案

为了降低安全事故发生的风险, 采取了两种改进方案。

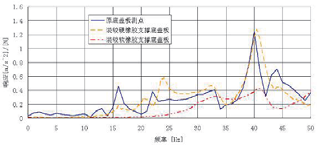

第一,在底盖板和悬挂设备之间增加软橡胶支撑, 并在装配过程中保证橡胶支撑有一定的压缩量。该方案可以有效的减少振动幅度,同时橡胶支撑也起到吸振作用。图5可以明显看出软橡胶支撑0-30Hz频率减振效果明显,而影响铝铆钉载荷主要频率为7-15Hz频率段, 因此软橡胶支撑可以有效减少铝铆钉的疲劳载荷。

图5 原样件和改进后对比响应曲线

第二, 在剧烈运动部位增加不锈钢铆钉GB/T12618.4 4×10[5] 。表2可以看出不锈钢铆钉抗疲劳比铝铆钉更好, 因此增加不锈钢铆钉数量可以有效的减小铝铆钉受到的 疲劳载荷幅值,同时可以有效避免载荷集中在部分铆钉上。

表2 不同材质铆钉性能对比表 单位:mm或者N

铆钉 | ISO15977-4*12- AIA/ST-H | GB/T12618.4 4*10 | |

铆体材料 | 5A05O | 0crl8Ni9 | |

受剪环面最小外径(mm) | 3.85 | 3.85 | |

受剪环面最大内径(mm) | 2.47 | 2.75 | |

疲劳计算使用标准 | DVS1608 | DVS1612 | |

计算许用剪力[N] | 240N 1E7 次循环 97.5%存活率 | 530N 2E6 次循环 97.5%存活率 | |

3 总结

本文对动车组底盖板铆钉性能进行调查研究,发现 了铆钉存在的断裂的风险点, 实施了科学有效的改进方案。因此动车组定期的技术检测手段越来越重要,可以有效地发现列车存在的潜在风险点, 可以达到降低风险, 避免事故的发生, 保证列车安全可靠的运营。

参考文献

[1] GB一T一12618一1一2006 开口型平圆头抽芯铆钉 10、11 级[S]. 2006. 07. 05.

[2] GB一T一12618一4一2006 开口型平圆头抽芯铆钉 51 级[S]. 2006. 07. 05.

[3] DVS一1608一2010一E Design and fatigue strength evaluation of weld joints in aluminum alloys in the rail vehicle construction[S]. 2010.06. 30.

[4] 冷建华. 傅立叶变换. [M]北京:清华大学出版社. 2004.

[5] DVS一1612一2014一E Design and fatigue strength assessment of steel welded joints for railway vehicles[S]. 2009. 08.